片料供料器技术特点与使用范围

在精密制造与自动化生产中,片料供料器作为物料输送的核心设备,凭借其高精度、高稳定性和柔性适配能力,广泛应用于电子、医疗、新能源等领域。本文将从技术特点、工作原理、应用场景等维度,深入解析片料供料器的核心价值。

一、片料供料器的技术特点

片料供料器的设计围绕“精准、高效、稳定”三大目标,其关键技术特点如下:

1. 高精度分片与定位

-

分片精度:采用真空吸嘴、气吹分离或摩擦轮技术,实现±0.05mm的片料分离精度,避免叠料或卡料。

-

定位控制:通过伺服电机驱动传输轨道,搭配光电传感器或视觉定位系统,确保片料到达工位的重复定位精度≤±0.1mm。

2. 多材料适配能力

-

材质兼容:可处理PET膜、PI膜、金属箔(如铜箔、铝箔)、复合材料(如FR4玻纤板)等,厚度范围0.05-5mm。

-

尺寸柔性:通过可调式料仓与导轨设计,支持5mm×5mm至600mm×600mm的片料尺寸快速切换。

3. 智能化控制系统

-

参数自适应:内置压力传感器与厚度检测模块,自动调整吸力、气压等参数,适应不同材料的物理特性。

-

异常预警:配备震动监测、缺料报警、过载保护功能,故障率降低至0.5%以下。

4. 高速稳定供料

-

供料节拍:[敏感词]可达200片/分钟(视材料尺寸与重量而定),支持24小时连续作业。

-

抗干扰设计:采用防静电材料与封闭式结构,避免粉尘吸附或静电导致片料偏移。

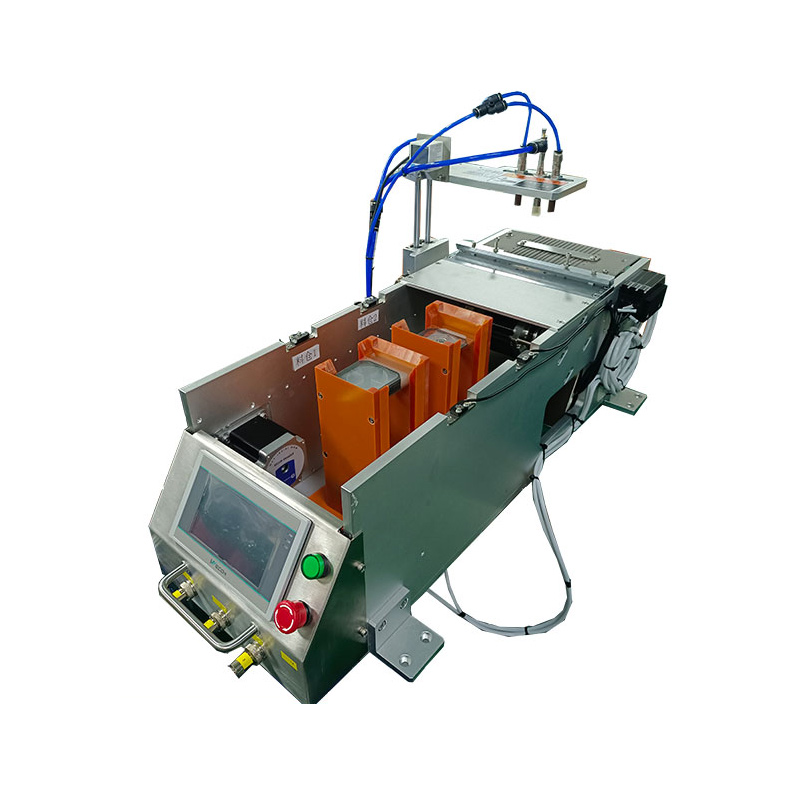

二、核心结构与工作原理

1. 设备组成

-

储料单元:弹夹式料仓或卷料分切装置,容量500-2000片,支持自动补料。

-

分片机构:真空吸盘组、气吹喷嘴或摩擦轮,实现单片分离。

-

传输系统:伺服电机驱动的高精度皮带/滚轮轨道,速度精度±0.1%。

-

定位模块:光电传感器、CCD相机或激光位移传感器,实时检测片料位置。

2. 工作流程

步骤1:储料与分片

-

片料以堆叠形式放入料仓,分片机构通过气压差或机械顶针分离底层单片。

-

真空吸嘴吸附片料后,移送至传输轨道,避免因静电或重量差异导致多片粘连。

步骤2:传输与纠偏

-

片料经传输轨道送至加工工位,光电传感器检测其位置偏移。

-

若检测到偏差(如X轴偏移+0.3mm),纠偏机构(推杆或旋转平台)实时调整,确保进入贴装区域前定位精度达标。

步骤3:精准供料

-

在终点工位,片料由机械夹爪或真空吸盘固定,等待下游设备(如贴膜机、焊接机)取料。

-

系统与生产线PLC实时通信,实现供料节奏与加工设备的无缝同步。

三、典型应用范围

1. 消费电子制造

-

屏幕贴合:为手机、平板显示屏输送OCA光学胶、偏光片,精度需达±0.05mm。

-

FPC生产:供应柔性电路板基材,配合激光钻孔或SMT贴片工艺。

-

电池封装:输送锂电池极耳绝缘膜、铝塑膜,要求无尘防静电。

2. 汽车电子与新能源

-

车载显示屏:供应触控面板保护膜,耐高温、抗冲击。

-

燃料电池:输送质子交换膜,需避免褶皱与污染。

-

光伏组件:为太阳能电池背板供料,材料宽度可达500mm。

3. 医疗器械领域

-

试剂盒封装:输送生物相容性密封膜,精度±0.1mm,避免液体泄漏。

-

医用贴片:供应离型纸、水凝胶层,需无菌环境适配。

4. 光学元件加工

-

镜头镀膜:输送AR/VR镜片基材,表面粗糙度≤Ra0.01μm。

-

滤光片生产:供应蓝玻璃、红外截止膜,需避光防刮擦。

四、选型与使用要点

1. 关键参数匹配

-

材料特性:根据片料厚度、重量、表面摩擦系数选择分片方式(气吹适合轻质膜材,摩擦轮适合较重金属片)。

-

速度需求:高节拍产线(>150片/分钟)需选用直线电机驱动的高速机型。

2. 环境适应性

-

洁净度:医疗、光学场景需配备HEPA过滤与正压防尘结构。

-

温湿度:锂电池生产环境要求湿度<10%,设备需做防潮处理。

3. 维护与升级

-

日常保养:定期清洁吸嘴、轨道,更换磨损的摩擦轮(周期约6个月)。

-

智能化升级:加装视觉定位或IoT模块,实现远程监控与预测性维护。

五、未来技术趋势

-

AI驱动自适应:通过机器学习优化分片参数,减少换型调试时间。

-

纳米级处理:开发超薄片材(<0.03mm)供料技术,满足MicroLED等新兴需求。

-

模块化设计:支持快速更换分片、传输单元,实现一机多用途。

结语

龙海环宇片料供料器通过精密机械设计与智能控制技术的结合,成为高端制造领域不可或缺的核心设备。随着5G、新能源等产业的爆发式增长,其技术迭代将不断加速,为工业自动化注入更强动力。